悬架部件制造商:为全球市场打造可靠的驾乘动态性能

为什么悬架质量决定每一次驾驶体验

骑手或驾驶员感受到的每一个动作——每一次转弯、颠簸或刹车——都会通过悬挂系统传递。

它决定了稳定性、舒适性和安全性。然而,许多人仍然低估了这些部件背后的复杂性。

专业的悬挂部件制造商不只是生产金属组件;它还设计能量传递系统,这些系统能够在多年的运行中保持牵引力、吸收振动并防止车架应力。

挑战在于一致性——生产出数千个完全相同的单元,这些单元在高温、振动和重载下都能完美运行。

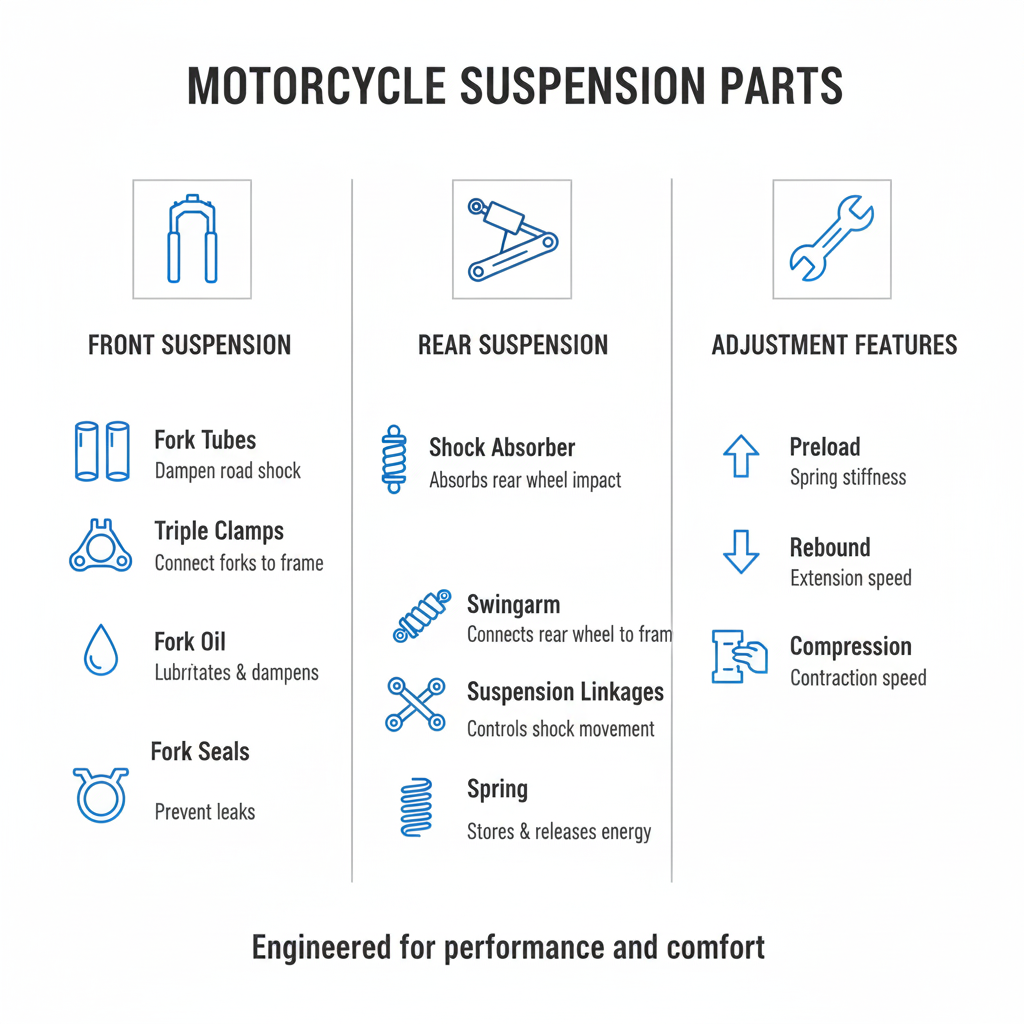

悬挂系统各部件如何协同工作

完整的悬架组件是由多个精密零件协调运作而成的。

它们各自发挥着特定的作用:

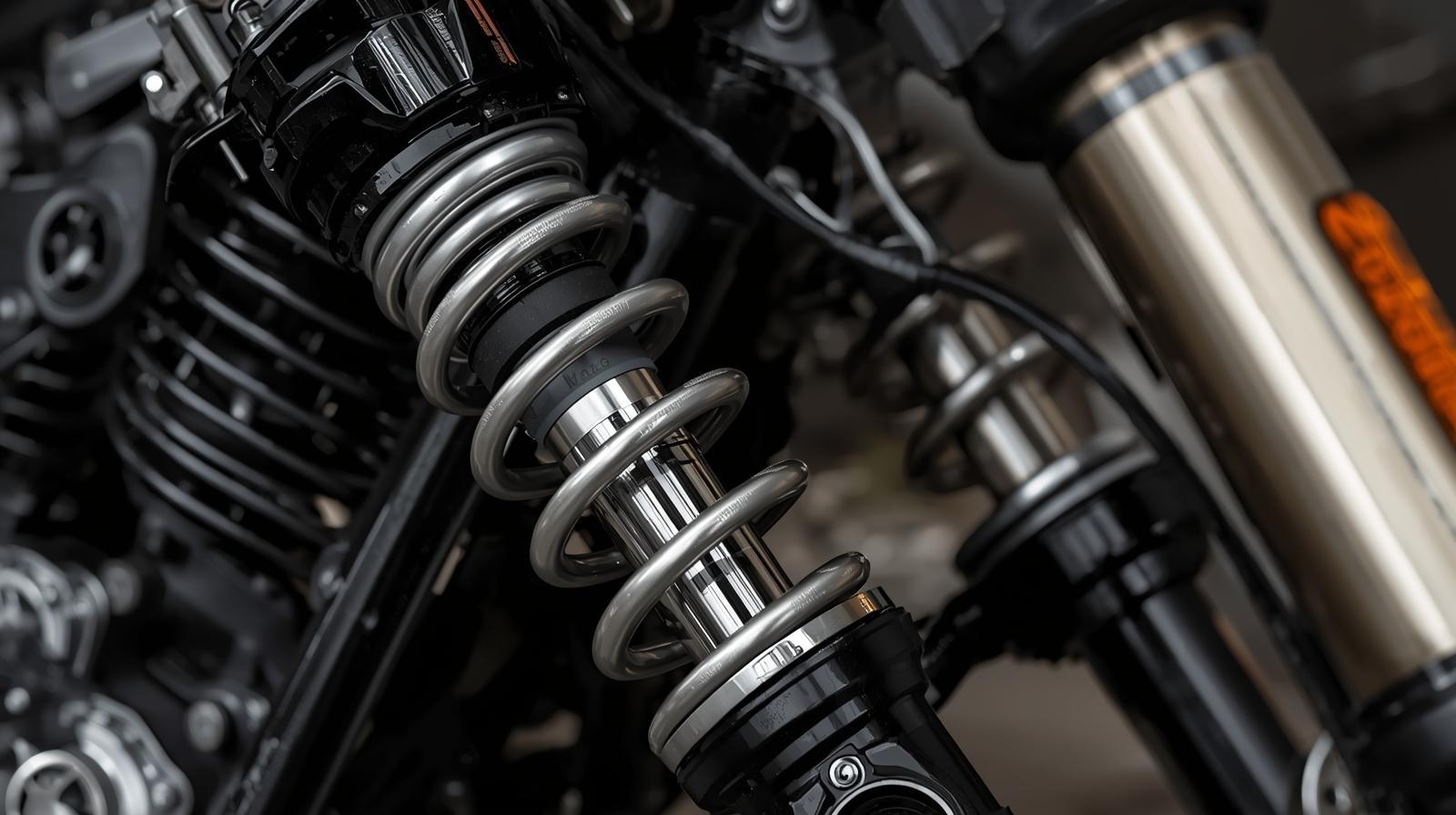

减震器:调节垂直运动并减少振荡。

螺旋弹簧:保持行驶高度和负载平衡。

衬套和支架:抑制金属与金属之间的接触和噪音。

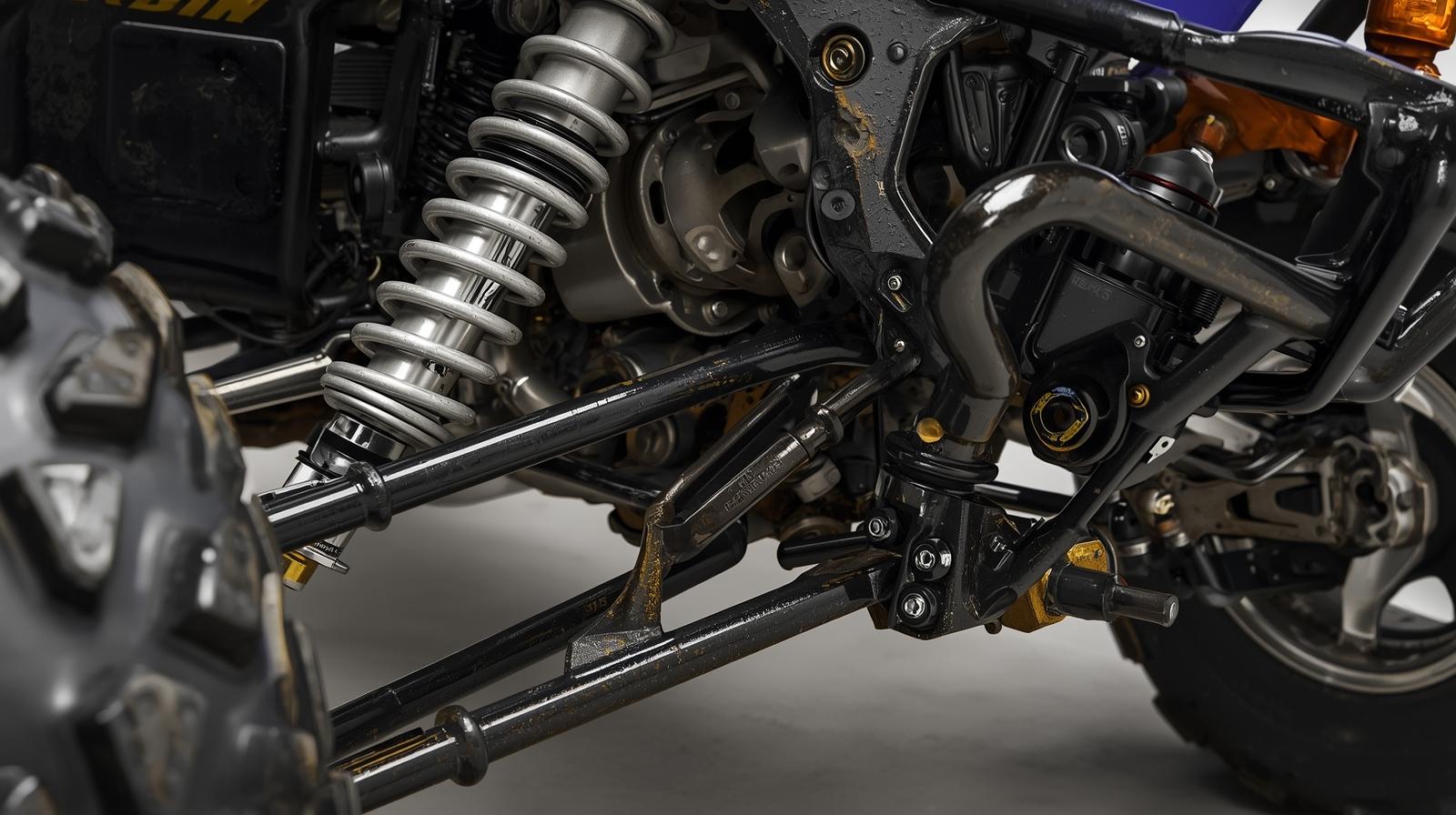

连杆和臂:控制车轮定位和横向运动。

现代工厂将数控加工、机器人焊接和疲劳循环测试相结合,以确保所有部件的尺寸精度和耐久性。

这些流程将真正的悬架部件制造商与通用零部件生产商区分开来。

传统制造工艺与现代悬架工程

| 方面 | 传统生产方式 | 现代悬架制造 |

|---|---|---|

| 材料 | 标准钢 | 热处理合金、铝或复合材料 |

| 阻尼控制 | 手动组装 | 精密校准液压系统 |

| 一致性 | 高方差 | 自动化测试,CNC公差≤0.02毫米 |

| 长寿 | 20,000–30,000公里 | 重度使用下行驶里程超过 50,000 公里 |

| 质量验证 | 目视检查 | 计算机化的力和回弹分析 |

先进的制造商现在将液压模拟数据与实际道路测试相结合,以便在大规模生产之前微调响应曲线。

现代悬架部件制造的主要优势

1. 增强结构完整性

机器人焊接和自动弯管技术可保持均匀的应力分布,防止随着时间的推移出现微裂纹。

2. 一致的阻尼响应

自动注油系统确保每批减震器都能提供相同的液压。

3. 材料优化

通过优化合金成分,提高强度和柔韧性,减少反复压缩下的疲劳失效。

4. 全球兼容性

制造商使产品几何形状和安装接口符合国际摩托车和车辆标准。

5. 降低生命周期成本

精密制造的悬架组件最大限度地减少了维护需求,延长了最终用户的更换周期。

应用范围涵盖不同车辆类别

摩托车:轻量化螺旋弹簧组件,兼顾稳定性和灵活性。

汽车系统:麦弗逊式和双叉臂式悬架结构,兼顾舒适性和安全性。

越野车:高行程减震器,可承受灰尘、泥浆和温度变化。

电动车型:采用轻量化悬架,以弥补电池位置和扭矩输出的不足。

通过调整悬架几何形状和阻尼率以适应具体的使用情况,制造商可以确保每个平台都能提供可预测的、舒适的性能。

找到合适的悬挂系统合作伙伴

买家在评估供应商时应优先考虑以下几个方面:

| 标准 | 需要注意什么 |

|---|---|

| 认证 | 符合 ISO 9001 / IATF 16949 标准,具备出口准备能力 |

| 定制 | 能够将线圈刚度和阻尼调整至原厂规格 |

| 测试设备 | 耐久性试验台、盐雾试验箱和振动试验机 |

| 最小起订量灵活性 | 支持小批量原型制作和大规模生产 |

| 材料可追溯性 | 钢材或合金采购的完整文件 |

合格的悬架部件制造商应该能够提供数据驱动的保证,而不仅仅是产品样品。

买家常见问题

问题1:如何在批量订购前验证性能?

通过生产前疲劳和回弹曲线测试,并以数字方式分享详细报告。

Q2:平均生产周期是多久?

通常需要 30-45 天,具体取决于订单量和型号复杂程度。

Q3:能否为OEM客户定制几何形状或品牌标识?

是的,大多数工厂都提供基于CAD图纸的贴牌生产和结构定制服务。

Q4:厂家是否提供技术咨询?

专业团队协助根据项目需求匹配弹簧刚度、阻尼比和材料选择。

通过卓越制造提升可靠性

悬架系统不仅仅是机械组件——它们是操控性和舒适性的基础。

从手工组装到智能制造的转变,确保每个单元都能提供可重复的性能,从而降低全球分销商的差异性和保修风险。

在Bedo ,我们专注于生产出口型悬架系统,该系统结合了经过测试的材料、精确的阻尼控制以及针对不同车型的模块化兼容性。

我们的生产流程遵循 ISO 和 IATF 标准,确保 OEM 项目和售后市场品牌的稳定性和可扩展性。