Производитель деталей подвески: создание надежной динамики движения для мировых рынков

Почему качество подвески определяет впечатления от каждого автомобиля

Каждое движение, которое ощущает наездник или водитель — каждый поворот, удар или торможение — фильтруется системой подвески.

Он определяет устойчивость, комфорт и безопасность. Однако многие до сих пор недооценивают сложность этих компонентов.

Профессиональный производитель деталей подвески не просто изготавливает металлические узлы; он проектирует системы передачи энергии, способные сохранять сцепление, поглощать вибрацию и предотвращать напряжение в раме на протяжении многих лет эксплуатации.

Задача заключается в обеспечении постоянства — производстве тысяч идентичных единиц продукции, которые будут безупречно работать в условиях высоких температур, вибрации и больших нагрузок.

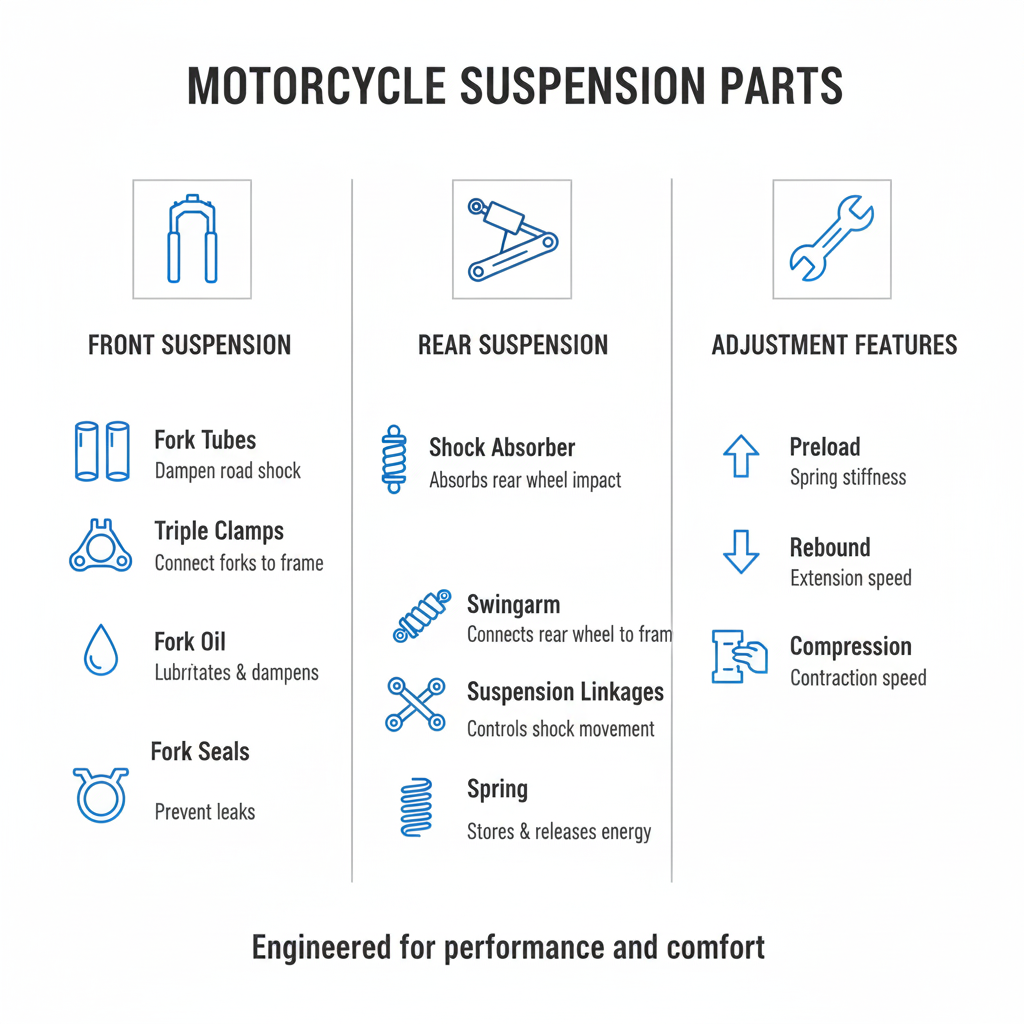

Как детали подвески работают вместе

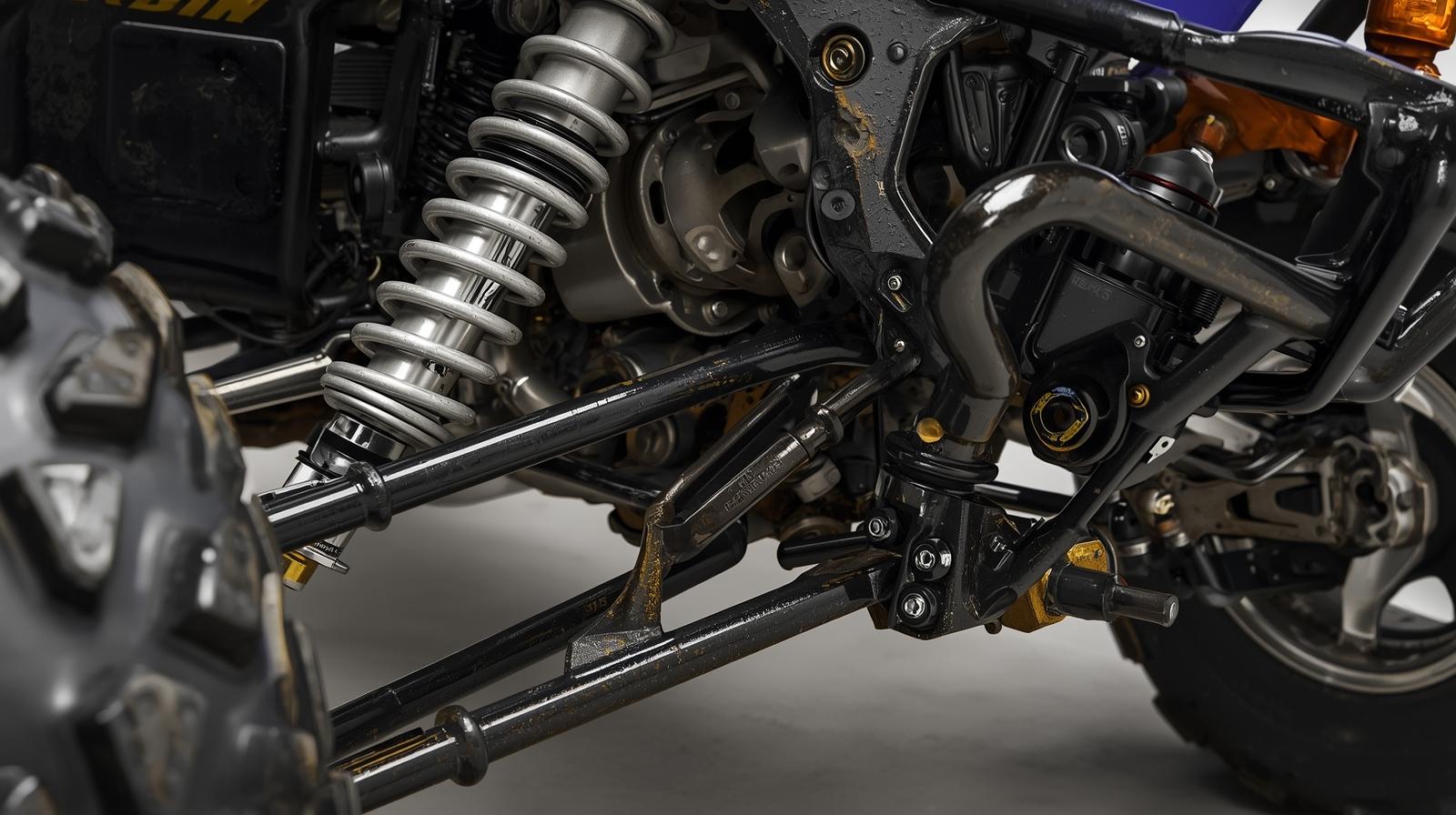

Полный узел подвески представляет собой совокупность множества прецизионных деталей, работающих согласованно.

Каждый из них выполняет определенную функцию:

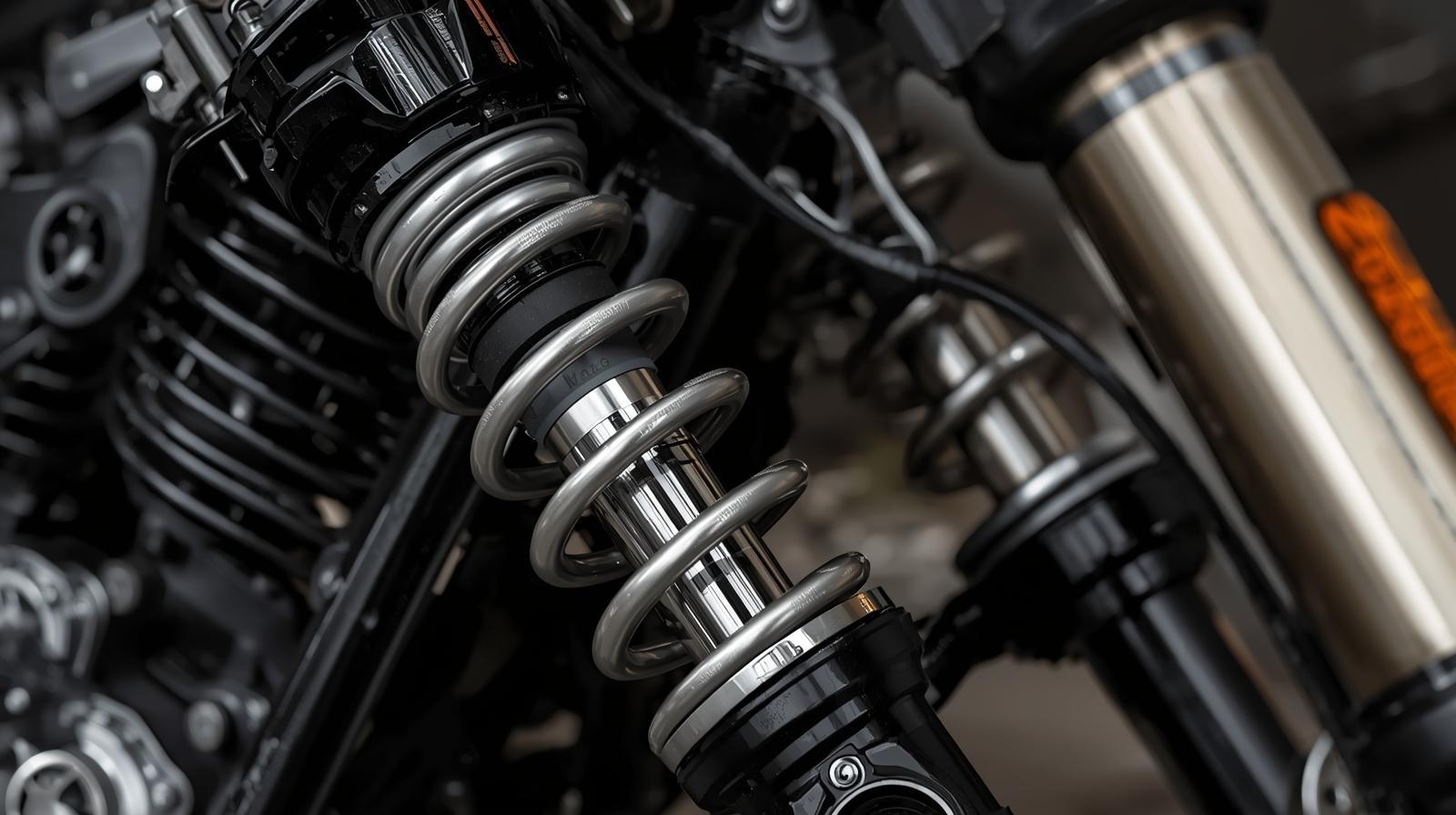

Амортизаторы: регулируют вертикальное движение и уменьшают колебания.

Винтовые пружины: поддерживают дорожный просвет и баланс нагрузки.

Втулки и опоры: снижают трение и шум металла о металл.

Тяги и рычаги: контролируют выравнивание колес и боковое движение.

Современные заводы объединяют обработку на станках с ЧПУ, роботизированную сварку и испытания на усталость для обеспечения точности размеров и долговечности всех компонентов.

Эти процессы отличают настоящего производителя деталей подвески от производителей универсальных компонентов.

Традиционное производство против современной конструкции подвески

| Аспект | Традиционное производство | Современное производство подвесок |

|---|---|---|

| Материал | Стандартная сталь | Термообработанный сплав, алюминий или композит |

| Управление демпфированием | Ручная сборка | Точно откалиброванные гидравлические системы |

| Последовательность | Высокая дисперсия | Автоматизированное тестирование, допуск ЧПУ ≤0,02 мм |

| Долголетие | 20 000–30 000 км | 50 000+ км при интенсивной эксплуатации |

| Проверка качества | Визуальный осмотр | Компьютерный анализ силы и отскока |

Передовые производители теперь объединяют данные гидравлического моделирования с реальными дорожными испытаниями для точной настройки кривых отклика перед массовым производством.

Основные преимущества современного производства компонентов подвески

1. Повышенная структурная целостность

Роботизированная сварка и автоматизированная гибка труб обеспечивают равномерное распределение напряжений, предотвращая появление микротрещин с течением времени.

2. Последовательный отклик демпфирования

Автоматизированные системы заправки маслом гарантируют, что каждый амортизатор будет обеспечивать одинаковое гидравлическое давление во всех партиях.

3. Оптимизация материала

Состав сплава дорабатывается с учетом прочности и гибкости, что снижает усталостное разрушение при многократном сжатии.

4. Глобальная совместимость

Производители приводят геометрию продукции и монтажные интерфейсы в соответствие с международными стандартами для мотоциклов и транспортных средств.

5. Снижение стоимости жизненного цикла

Тщательно изготовленные узлы подвески сводят к минимуму потребность в техническом обслуживании, увеличивая интервалы замены для конечных пользователей.

Применение в различных категориях транспортных средств

Мотоциклы: легкие винтовые подвески, настроенные на устойчивость и маневренность.

Автомобильные системы: подвеска MacPherson и двухрычажная подвеска для комфорта и безопасности.

Внедорожники: амортизаторы с большим ходом, способные выдерживать пыль, грязь и перепады температур.

Электрические модели: легкие подвески, которые компенсируют размещение аккумулятора и передачу крутящего момента.

Адаптируя геометрию подвески и показатели демпфирования к конкретным вариантам использования, производители гарантируют, что каждая платформа обеспечит предсказуемую и комфортную работу.

Поиск подходящего партнера по подвеске

При оценке поставщика покупатели должны уделять первостепенное внимание следующим аспектам:

| Критерий | На что обратить внимание |

|---|---|

| Сертификация | Соответствие ISO 9001 / IATF 16949 для готовности к экспорту |

| Настройка | Возможность настройки жесткости и демпфирования катушки в соответствии со спецификациями OEM |

| Испытательное оборудование | Стенды для испытаний на выносливость, камеры солевого тумана и вибрационные испытательные стенды |

| Гибкость минимального заказа | Поддержка мелкосерийных прототипов и массового производства |

| Прослеживаемость материалов | Полная документация по источникам стали или сплавов |

Квалифицированный производитель деталей подвески должен иметь возможность предоставить основанные на данных гарантии, а не только образцы продукции.

Распространенные вопросы покупателей

В1: Как можно проверить производительность перед массовым заказом?

Проведены предпроизводственные испытания на усталость и кривую отскока с предоставлением подробных отчетов в цифровом формате.

В2: Каковы средние сроки выполнения заказа?

Обычно 30–45 дней в зависимости от объема заказа и сложности модели.

В3: Можно ли настраивать геометрию или брендинг для OEM-клиентов?

Да, большинство заводов предлагают услуги по изготовлению продукции под собственной торговой маркой и изготовлению конструкций по индивидуальному заказу на основе чертежей САПР.

В4: Предоставляют ли производители технические консультации?

Профессиональные команды помогают подобрать жесткость пружин, коэффициенты демпфирования и выбор материалов в соответствии с потребностями проекта.

Обеспечение надежности за счет производственного совершенства

Системы подвески — это больше, чем просто механические узлы. Это основа контроля и комфорта.

Переход от ручной сборки к интеллектуальному производству гарантирует, что каждое изделие будет обеспечивать стабильную производительность, снижая вариативность и гарантийные риски для глобальных дистрибьюторов.

В компании Bedo мы сосредоточены на производстве готовых к экспорту систем подвески, которые сочетают в себе проверенные материалы, точный контроль демпфирования и модульную совместимость с различными моделями транспортных средств.

Наш производственный процесс соответствует стандартам ISO и IATF, обеспечивая стабильность и масштабируемость как для проектов OEM, так и для брендов вторичного рынка.

Узнайте больше о наших компонентах подвески для мотоциклов и автомобилей на нашей домашней странице или свяжитесь с нашей технической командой здесь .