サスペンション部品メーカー:グローバル市場に向けた信頼性の高いライドダイナミクスの構築

サスペンションの品質があらゆる車両体験を決定づける理由

ライダーやドライバーが感じるあらゆる動き(あらゆる旋回、衝撃、ブレーキ)は、サスペンション システムを通じてフィルタリングされます。

安定性、快適性、そして安全性を左右する要素です。しかし、多くの人がこれらのコンポーネントの複雑さを過小評価しています。

プロのサスペンション部品メーカーは、金属アセンブリを製造するだけでなく、長年の動作中にトラクションを維持し、振動を吸収し、フレームのストレスを防ぐことができるエネルギー伝達システムを設計します。

課題は一貫性、つまり熱、振動、高負荷の下でも完璧に動作する同一ユニットを何千個も生産することです。

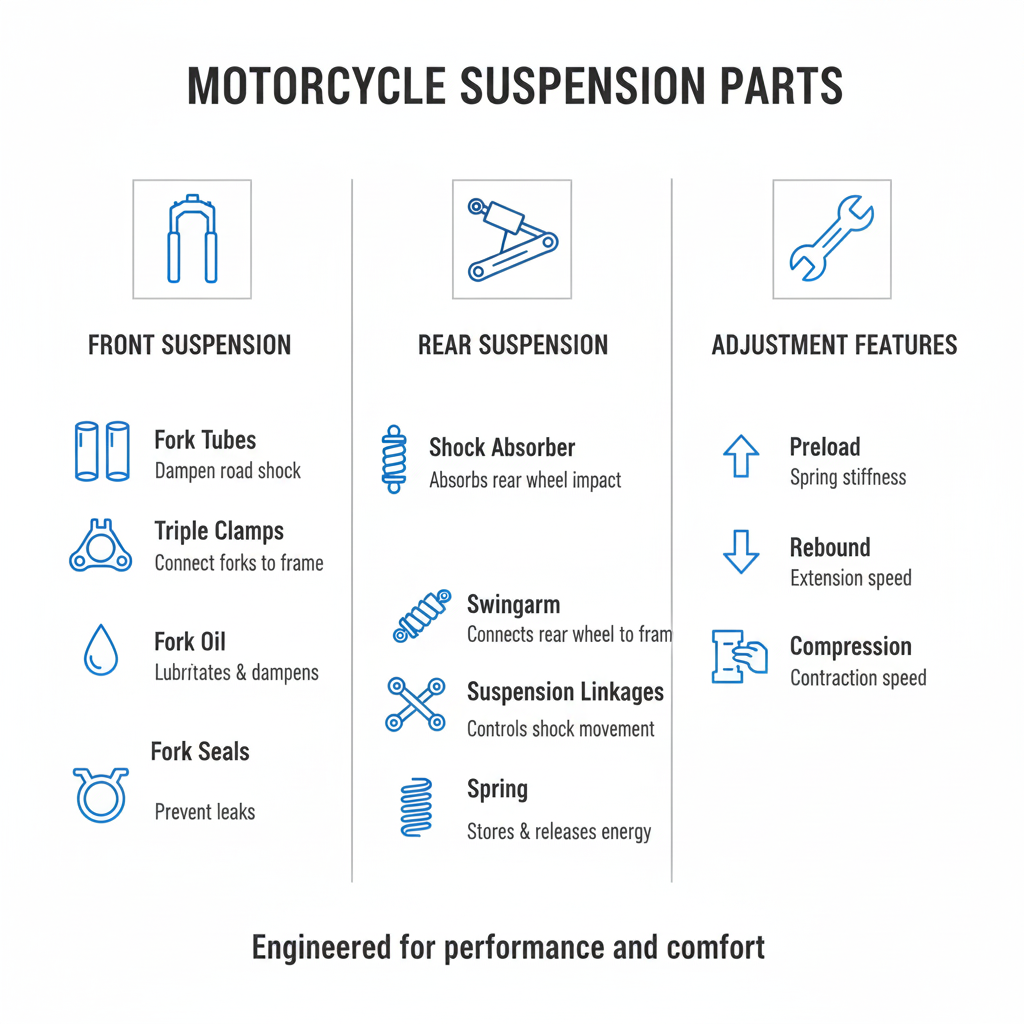

サスペンション部品の連携

完全なサスペンションアセンブリは、調和して動作する複数の精密部品の組み合わせです。

それぞれが特定の機能に貢献します。

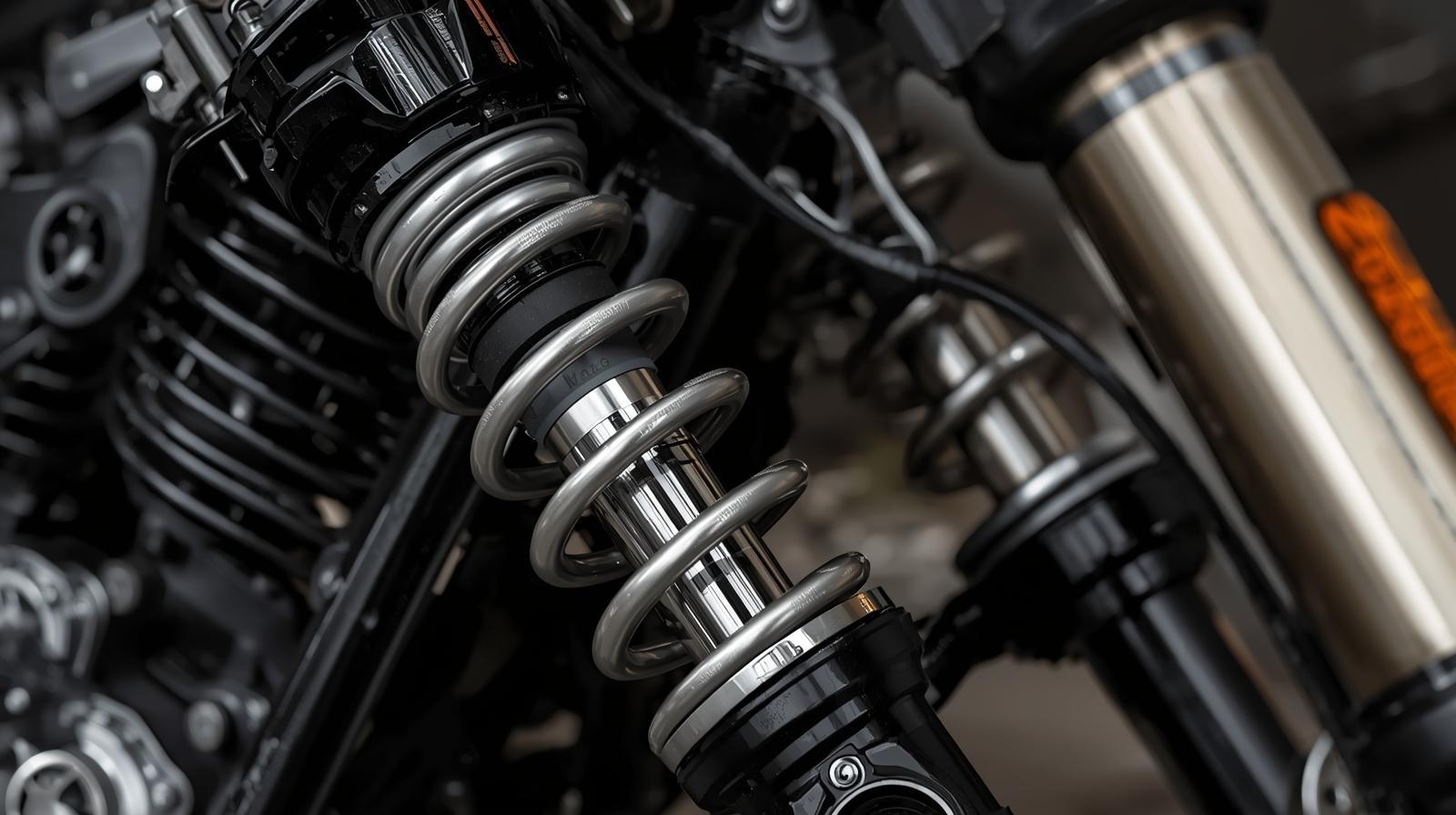

ショックアブソーバー:垂直方向の動きを規制し、振動を軽減します。

コイルスプリング:車高と荷重バランスを維持します。

ブッシングとマウント:金属同士の接触とノイズを抑えます。

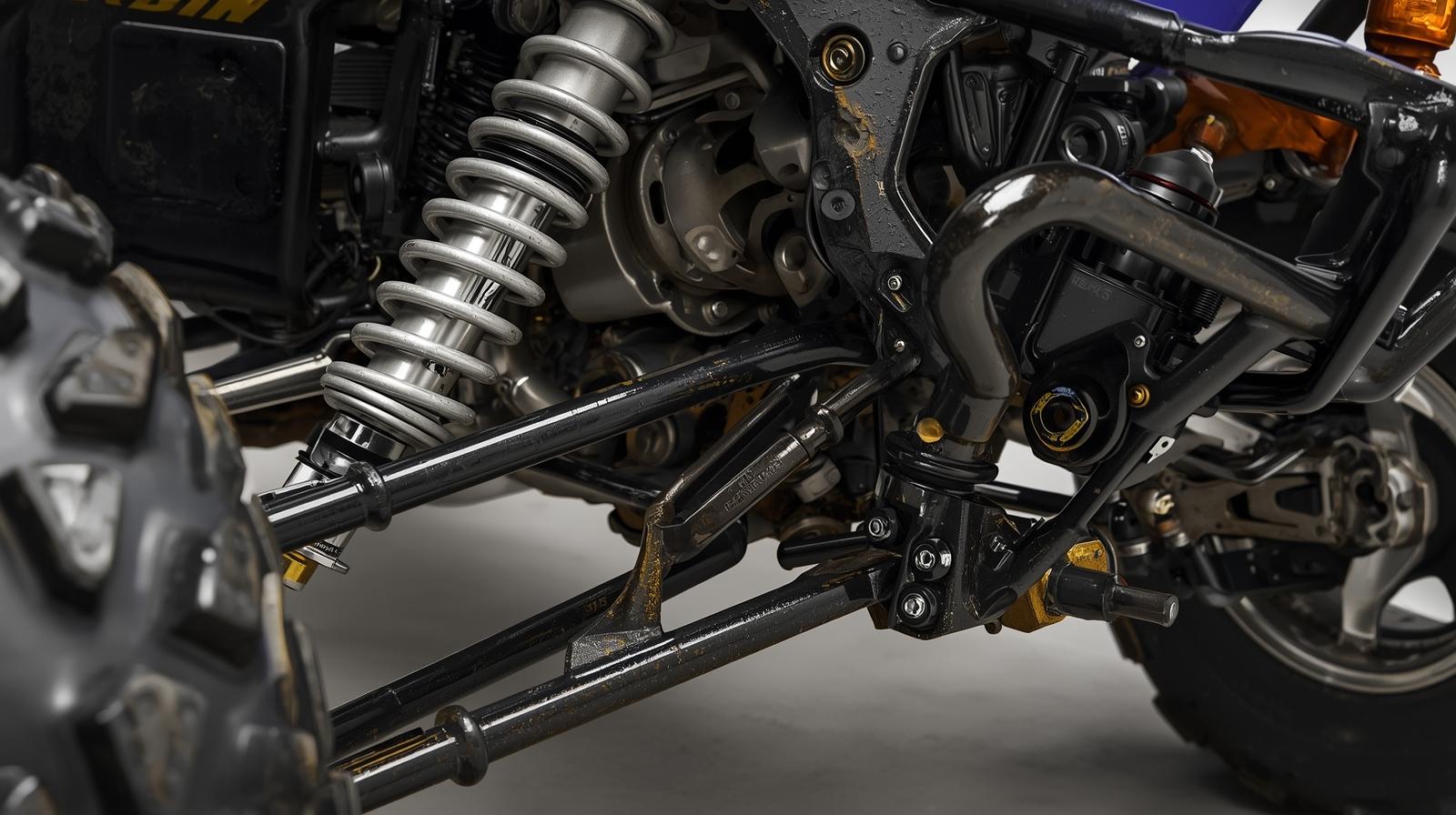

リンケージとアーム:ホイールのアライメントと横方向の動きを制御します。

現代の工場では、 CNC 加工、ロボット溶接、疲労サイクル テストを統合して、すべてのコンポーネントの寸法精度と耐久性を確保しています。

これらのプロセスにより、真のサスペンション部品メーカーと汎用部品メーカーが区別されます。

伝統的な製造技術と現代のサスペンションエンジニアリング

| 側面 | 従来の生産 | 現代のサスペンション製造 |

|---|---|---|

| 材料 | 標準鋼 | 熱処理された合金、アルミニウム、または複合材 |

| ダンピングコントロール | 手作業による組み立て | 精密に校正された油圧システム |

| 一貫性 | 高い分散 | 自動テスト、CNC公差≤0.02 mm |

| 長寿 | 2万~3万キロ | 50,000 km以上の走行 |

| 品質検証 | 目視検査 | コンピュータによる力と反発の分析 |

先進的なメーカーは現在、油圧シミュレーション データと実際の路上テストを組み合わせて、大量生産前に応答曲線を微調整しています。

現代のサスペンション部品製造の主な利点

1. 構造の完全性の向上

ロボット溶接と自動チューブ曲げにより均一な応力分布が維持され、長期間にわたる微小破損を防止します。

2. 一貫した減衰応答

自動オイル充填システムにより、すべてのショックアブソーバーがバッチ間で同一の油圧を供給することが保証されます。

3. 材料の最適化

合金組成は強度と柔軟性の両方のために改良されており、繰り返し圧縮された際の疲労破損が軽減されます。

4. グローバル互換性

メーカーは、製品の形状と取り付けインターフェースを国際的なオートバイおよび車両の規格に適合させます。

5. ライフサイクルコストの低減

精密に製造されたサスペンション アセンブリにより、メンテナンスの必要性が最小限に抑えられ、エンド ユーザーの交換間隔が延長されます。

さまざまな車両カテゴリーにわたるアプリケーション

オートバイ:安定性と機敏性を重視して調整された軽量コイルオーバー アセンブリ。

自動車システム:快適性と安全性を考慮したマクファーソン式とダブルウィッシュボーン式のセットアップ。

オフロード車両:ほこり、泥、温度変化に耐えられるように設計されたハイトラベルショック。

電気モデル:バッテリーの配置とトルクの伝達を補正する軽量サスペンション。

サスペンションの形状と減衰率を特定の使用ケースに適合させることにより、メーカーは各プラットフォームが予測可能で快適なパフォーマンスを提供することを保証します。

適切なサスペンションパートナーを見つける

サプライヤーを評価する際、バイヤーは次の側面を優先する必要があります。

| 基準 | 何を探すべきか |

|---|---|

| 認証 | 輸出準備のための ISO 9001 / IATF 16949 準拠 |

| カスタマイズ | コイルの剛性と減衰をOEM仕様に合わせて調整する機能 |

| 試験装置 | 耐久試験装置、塩水噴霧試験室、振動試験装置 |

| 最小注文数量の柔軟性 | 小ロット試作から大量生産までサポート |

| 材料トレーサビリティ | 鋼材または合金の調達に関する完全な文書 |

認定されたサスペンション部品メーカーは、製品サンプルだけでなく、データに基づいた保証を提供できる必要があります。

購入者からのよくある質問

Q1: 大量注文の前にパフォーマンスを検証するにはどうすればよいですか?

生産前の疲労およびリバウンド曲線テストを実施し、詳細なレポートをデジタルで共有します。

Q2: 平均的な生産リードタイムはどれくらいですか?

注文量とモデルの複雑さに応じて、通常は 30 ~ 45 日かかります。

Q3: OEM クライアント向けにジオメトリやブランドをカスタマイズできますか?

はい、ほとんどの工場では、CAD 図面に基づいたプライベート ラベルおよび構造カスタマイズ サービスを提供しています。

Q4: メーカーは技術的な相談に応じてくれますか?

専門チームが、プロジェクトのニーズに合わせてスプリングレート、減衰率、材料の選択をお手伝いします。

優れた製造技術による信頼性の向上

サスペンション システムは単なる機械的なアセンブリではなく、制御と快適性の基盤です。

手作業による組み立てからインテリジェントな製造への移行により、すべてのユニットが再現可能なパフォーマンスを発揮できるようになり、世界中の販売業者の変動性と保証リスクが軽減されます。

Bedoでは、テスト済みの材質、正確な減衰制御、さまざまな車両モデルに対応するモジュール互換性を組み合わせた輸出対応サスペンション システムの製造に注力しています。

当社の製造プロセスは ISO および IATF 標準に準拠しており、OEM プロジェクトとアフターマーケット ブランドの両方に対して安定性と拡張性を保証します。

当社のオートバイおよび自動車のサスペンション部品の詳細については、当社のホームページをご覧ください。または、 こちらから当社の技術チームにお問い合わせください。