Fabricant de pièces de suspension : Concevoir une dynamique de conduite fiable pour les marchés mondiaux

Pourquoi la qualité de la suspension définit l'expérience de conduite

Chaque mouvement ressenti par un pilote ou un conducteur — chaque virage, chaque bosse ou chaque freinage — est filtré par le système de suspension.

Elle détermine la stabilité, le confort et la sécurité. Pourtant, nombreux sont ceux qui sous-estiment encore la complexité de ces composants.

Un fabricant professionnel de pièces de suspension ne se contente pas de produire des assemblages métalliques ; il conçoit des systèmes de transfert d'énergie capables de maintenir la traction, d'absorber les vibrations et de prévenir les contraintes sur le châssis pendant des années d'utilisation.

Le défi réside dans la constance : produire des milliers d’unités identiques qui fonctionnent parfaitement sous l’effet de la chaleur, des vibrations et des charges lourdes.

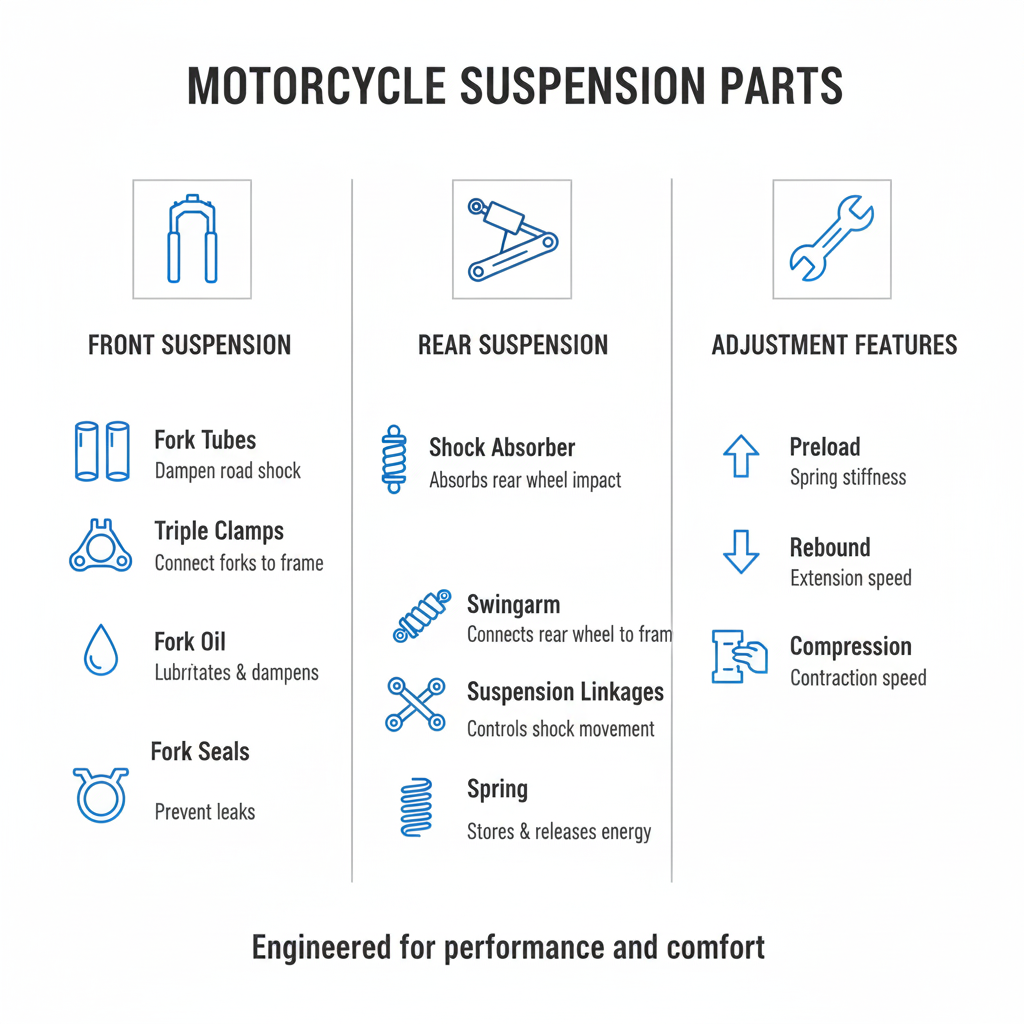

Comment les pièces de suspension fonctionnent ensemble

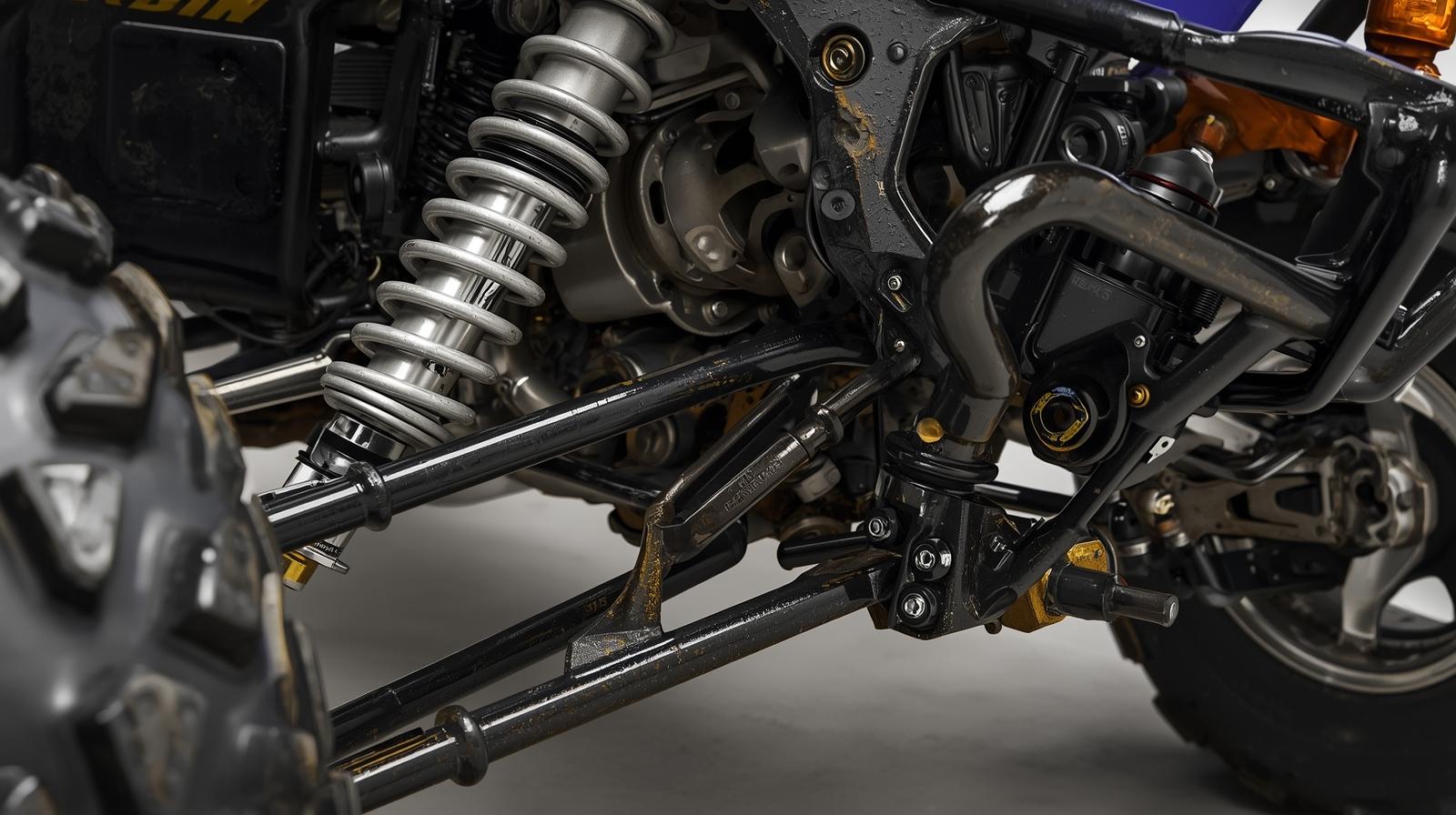

Un ensemble de suspension complet est une combinaison de plusieurs pièces de précision fonctionnant en harmonie.

Chacune contribue à une fonction spécifique :

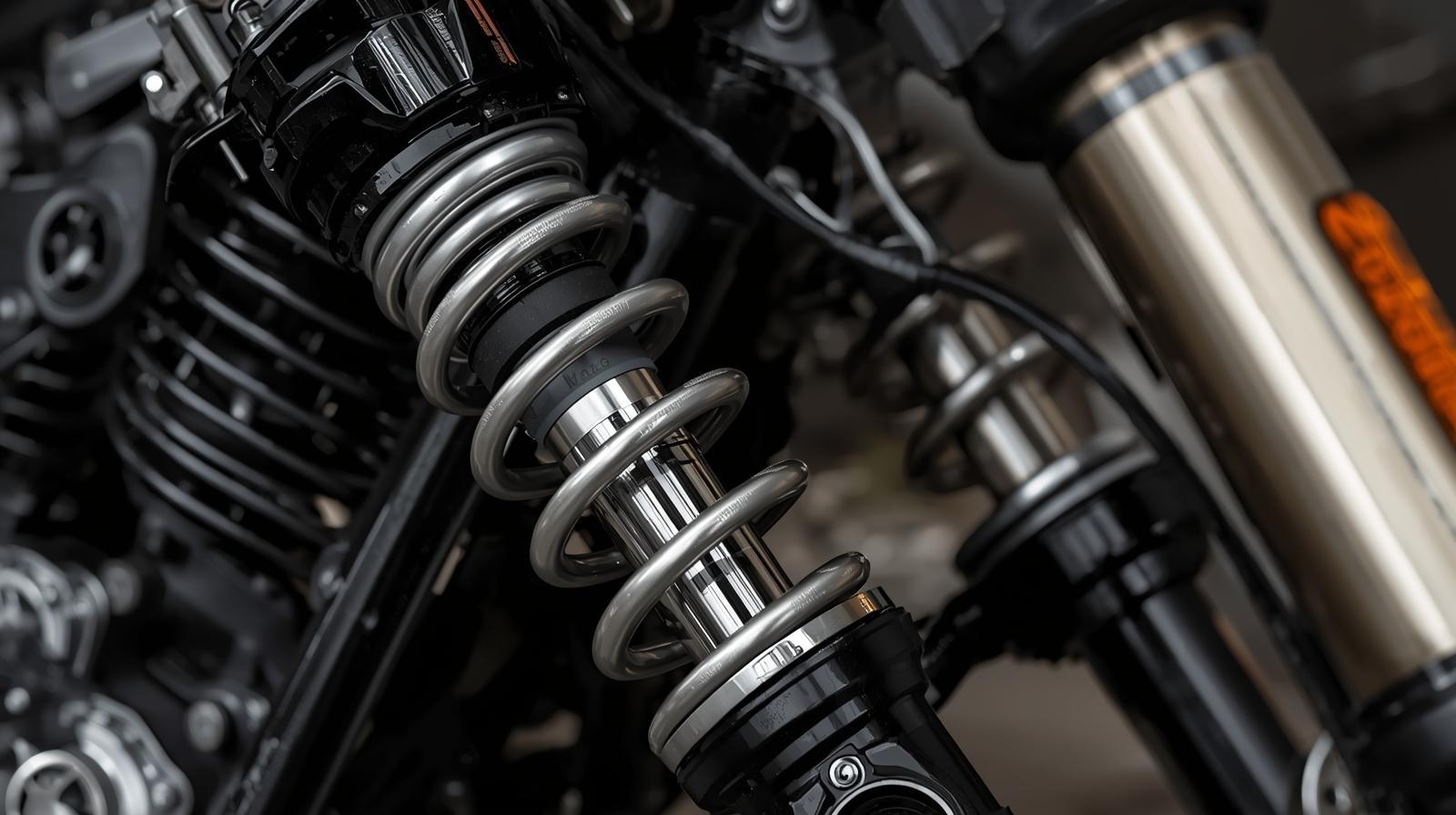

Amortisseurs : Régulent les mouvements verticaux et réduisent les oscillations.

Ressorts hélicoïdaux : Maintiennent la hauteur de caisse et l’équilibre de la charge.

Douilles et supports : Amortissent le contact métal sur métal et le bruit.

Liaisons et bras : Contrôlent l'alignement des roues et leur mouvement latéral.

Les usines modernes intègrent l'usinage CNC, le soudage robotisé et les tests de fatigue pour garantir la précision dimensionnelle et la durabilité de tous les composants.

Ces procédés distinguent un véritable fabricant de pièces de suspension des producteurs de composants génériques.

Fabrication traditionnelle vs. ingénierie moderne des suspensions

| Aspect | Production conventionnelle | Fabrication moderne de suspensions |

|---|---|---|

| Matériel | Acier standard | Alliage traité thermiquement, aluminium ou composite |

| Contrôle d'amortissement | Assemblage manuel | Systèmes hydrauliques calibrés avec précision |

| Cohérence | Forte variance | Tests automatisés, tolérance CNC ≤ 0,02 mm |

| Longévité | 20 000 à 30 000 km | Plus de 50 000 km en utilisation intensive |

| Vérification de la qualité | inspection visuelle | Analyse informatisée de la force et du rebond |

Les fabricants de pointe combinent désormais les données de simulation hydraulique avec des essais routiers réels pour affiner les courbes de réponse avant la production en série.

Principaux avantages de la fabrication moderne des composants de suspension

1. Intégrité structurelle améliorée

Le soudage robotisé et le cintrage automatisé des tubes assurent une répartition uniforme des contraintes, empêchant ainsi l'apparition de microfissures au fil du temps.

2. Réponse d'amortissement constante

Les systèmes automatisés de remplissage d'huile garantissent que chaque amortisseur délivre une pression hydraulique identique d'un lot à l'autre.

3. Optimisation des matériaux

La composition des alliages est optimisée pour allier résistance et flexibilité, réduisant ainsi la rupture par fatigue sous compression répétée.

4. Compatibilité globale

Les fabricants adaptent la géométrie des produits et les interfaces de montage aux normes internationales pour les motos et les véhicules.

5. Réduction du coût du cycle de vie

Les ensembles de suspension de précision minimisent les besoins d'entretien, prolongeant ainsi les intervalles de remplacement pour les utilisateurs finaux.

Applications pour différentes catégories de véhicules

Motos : Suspensions à ressorts hélicoïdaux légères, optimisées pour la stabilité et l’agilité.

Systèmes automobiles : configurations MacPherson et à double triangulation pour le confort et la sécurité.

Véhicules tout-terrain : Amortisseurs à grand débattement conçus pour résister à la poussière, à la boue et aux variations de température.

Modèles électriques : Suspensions légères qui compensent l’emplacement de la batterie et la distribution du couple.

En adaptant la géométrie de la suspension et les taux d'amortissement à des cas d'utilisation spécifiques, les fabricants garantissent que chaque plateforme offre des performances prévisibles et confortables.

Trouver le bon partenaire de suspension

Lors de l'évaluation d'un fournisseur, les acheteurs doivent privilégier les aspects suivants :

| Critère | Ce qu'il faut rechercher |

|---|---|

| Certification | Conformité aux normes ISO 9001 / IATF 16949 pour la préparation à l'exportation |

| Personnalisation | Possibilité de régler la rigidité et l'amortissement des ressorts selon les spécifications du constructeur. |

| Équipement de test | Bancs d'essai d'endurance, chambres de brouillard salin et testeurs de vibrations |

| Flexibilité de la quantité minimale de commande | Soutien à la production de prototypes en petites séries et à la production en série |

| Traçabilité des matériaux | Documentation complète pour l'approvisionnement en acier ou en alliage |

Un fabricant qualifié de pièces de suspension devrait être en mesure de fournir une assurance fondée sur des données, et non pas seulement sur des échantillons de produits.

Questions fréquentes des acheteurs

Q1 : Comment les performances peuvent-elles être validées avant une commande en masse ?

Grâce à des tests de fatigue et de courbe de rebond réalisés avant la production, avec des rapports détaillés partagés numériquement.

Q2 : Quel est le délai de production moyen ?

Généralement 30 à 45 jours, selon le volume des commandes et la complexité du modèle.

Q3 : La géométrie ou la marque peuvent-elles être personnalisées pour les clients OEM ?

Oui, la plupart des usines proposent des services de personnalisation de marque privée et de personnalisation structurelle basés sur des dessins CAO.

Q4 : Les fabricants fournissent-ils des services de conseil technique ?

Des équipes de professionnels vous aident à adapter les raideurs des ressorts, les coefficients d'amortissement et les choix de matériaux aux besoins du projet.

Améliorer la fiabilité grâce à l'excellence de la fabrication

Les systèmes de suspension sont bien plus que de simples assemblages mécaniques : ils constituent le fondement du contrôle et du confort.

Le passage de l'assemblage manuel à la fabrication intelligente garantit que chaque unité offre des performances reproductibles, réduisant ainsi la variabilité et les risques liés à la garantie pour les distributeurs mondiaux.

Chez Bedo , nous nous concentrons sur la production de systèmes de suspension prêts pour l'exportation qui combinent des matériaux éprouvés, un contrôle précis de l'amortissement et une compatibilité modulaire pour différents modèles de véhicules.

Notre processus de fabrication respecte les normes ISO et IATF, garantissant stabilité et évolutivité pour les projets OEM et les marques de rechange.

Pour en savoir plus sur nos composants de suspension pour motos et automobiles, consultez notre page d'accueil ou contactez notre équipe technique ici .