Hersteller von Fahrwerkskomponenten: Entwicklung zuverlässiger Fahrdynamik für globale Märkte

Warum die Qualität der Federung jedes Fahrerlebnis prägt

Jede Bewegung, die ein Fahrer spürt – jede Kurve, jede Unebenheit oder jede Bremsung – wird durch das Federungssystem gefiltert.

Sie bestimmt Stabilität, Komfort und Sicherheit. Dennoch unterschätzen viele noch immer die Komplexität dieser Komponenten.

Ein professioneller Hersteller von Fahrwerksteilen produziert nicht einfach nur Metallbaugruppen; er entwickelt Energieübertragungssysteme, die in der Lage sind, die Traktion aufrechtzuerhalten, Vibrationen zu absorbieren und Rahmenbelastungen über Jahre hinweg zu verhindern.

Die Herausforderung besteht in der Konsistenz – in der Herstellung von Tausenden identischer Einheiten, die unter Hitze, Vibrationen und hoher Belastung einwandfrei funktionieren.

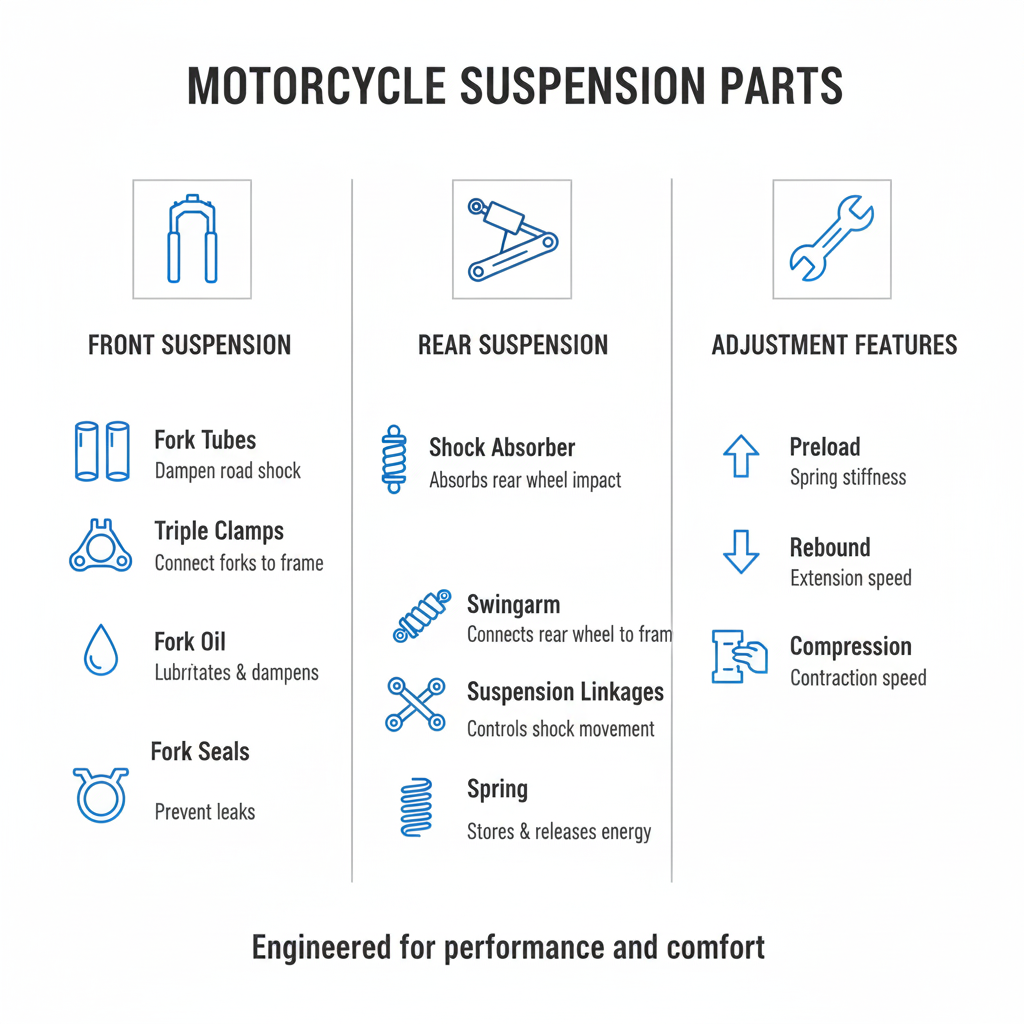

Wie die Fahrwerksteile zusammenarbeiten

Eine komplette Federungseinheit ist eine Kombination aus mehreren Präzisionsteilen, die harmonisch zusammenarbeiten.

Jeder einzelne trägt zu einer bestimmten Funktion bei:

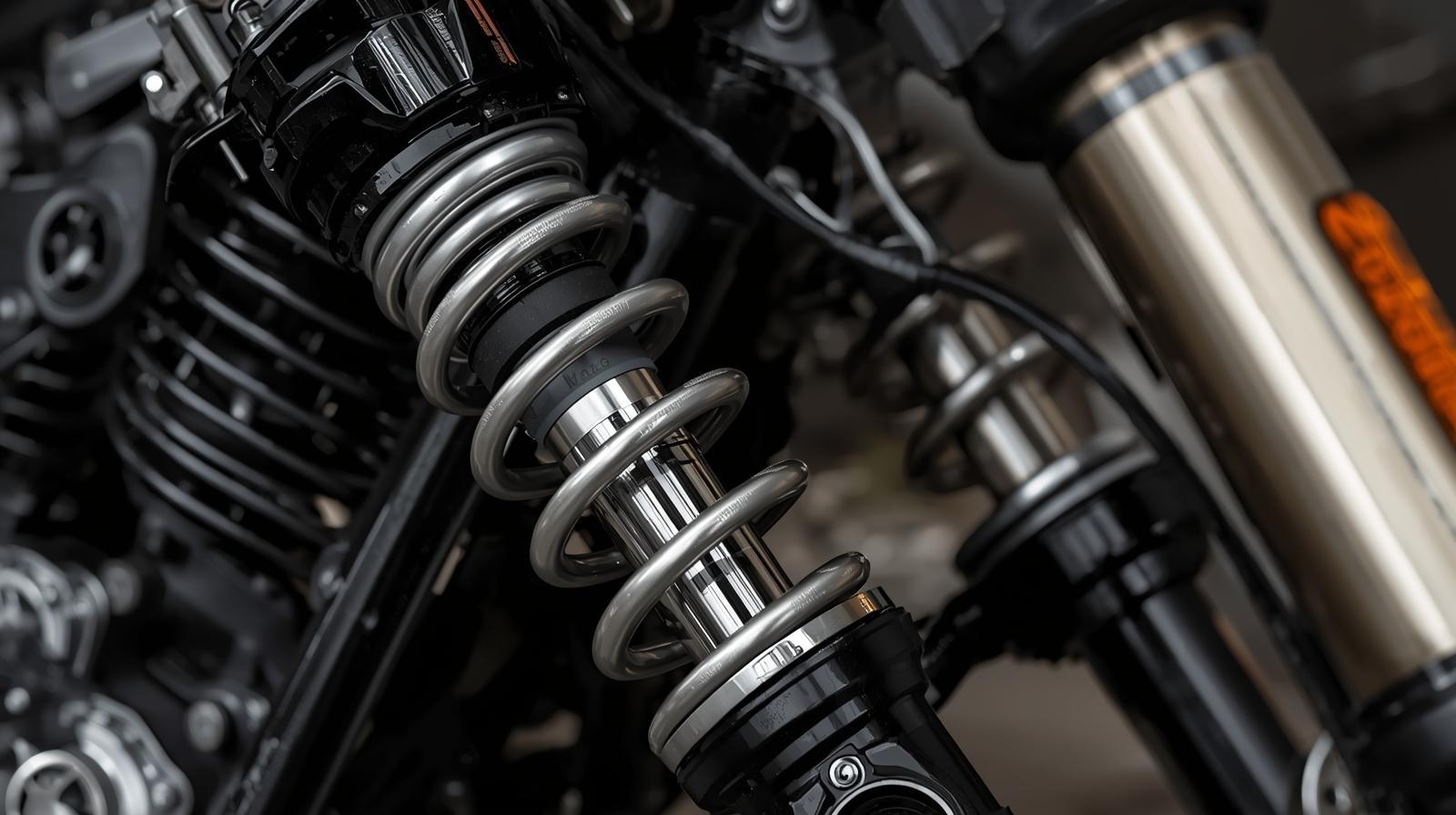

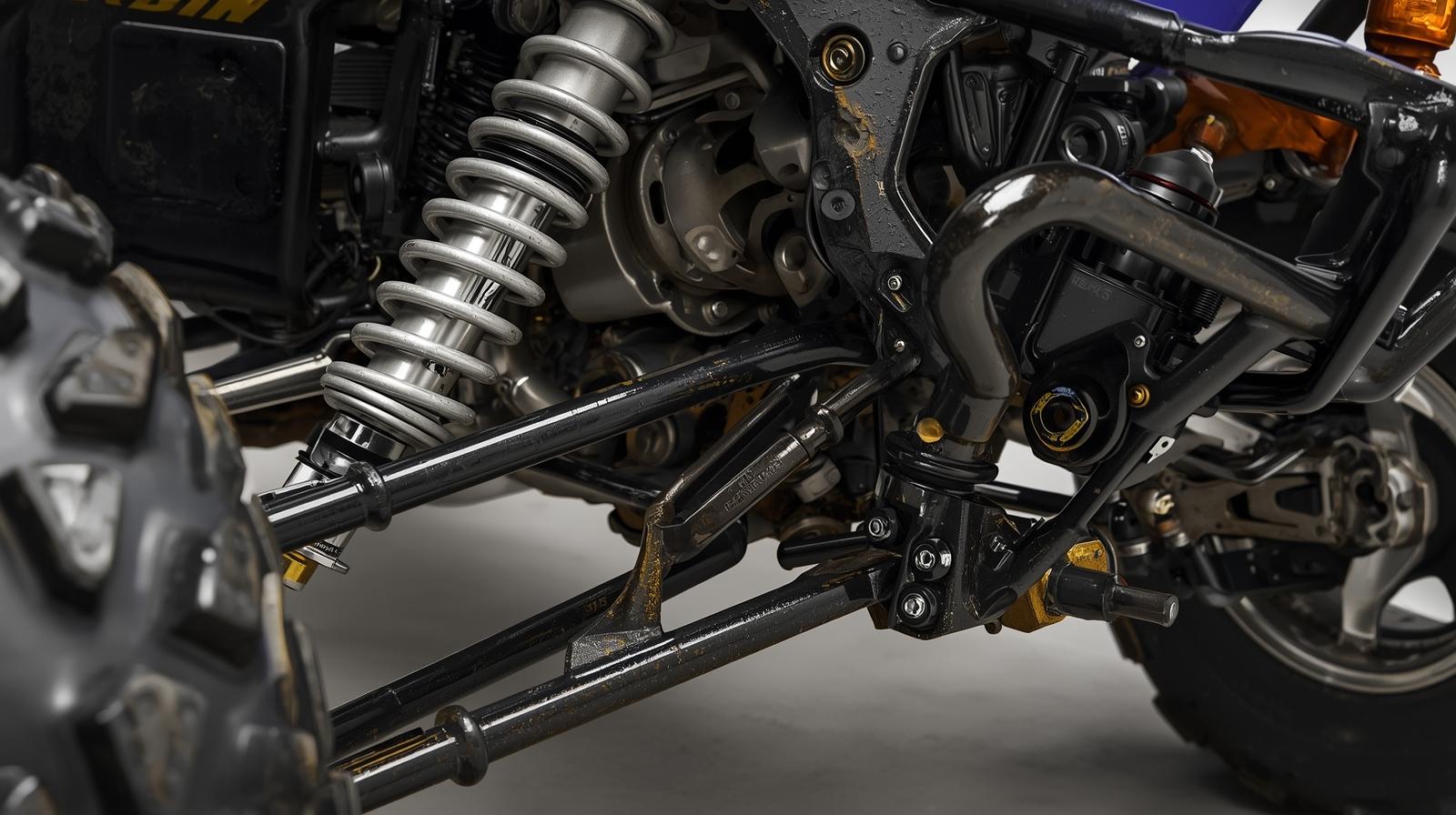

Stoßdämpfer: Regulieren die vertikale Bewegung und reduzieren Schwingungen.

Schraubenfedern: Erhalten die Fahrzeughöhe und die Lastverteilung aufrecht.

Buchsen und Lager: Dämpfen den Kontakt von Metall auf Metall und Geräusche.

Gestänge und Arme: Steuern die Radausrichtung und die seitliche Bewegung.

Moderne Fabriken integrieren CNC-Bearbeitung, Roboterschweißen und Dauerfestigkeitsprüfungen, um Maßgenauigkeit und Langlebigkeit aller Bauteile zu gewährleisten.

Diese Prozesse unterscheiden einen echten Hersteller von Fahrwerksteilen von Herstellern generischer Komponenten.

Traditionelle Fertigung vs. moderne Fahrwerksentwicklung

| Aspekt | Konventionelle Produktion | Moderne Fahrwerksfertigung |

|---|---|---|

| Material | Standardstahl | Wärmebehandelte Legierung, Aluminium oder Verbundwerkstoff |

| Dämpfungssteuerung | Manuelle Montage | Präzisionskalibrierte Hydrauliksysteme |

| Konsistenz | Hohe Varianz | Automatisierte Prüfung, CNC-Toleranz ≤0,02 mm |

| Langlebigkeit | 20.000–30.000 km | Mehr als 50.000 km unter starker Beanspruchung |

| Qualitätsprüfung | Sichtprüfung | Computergestützte Kraft- und Rückprallanalyse |

Fortschrittliche Hersteller kombinieren heute hydraulische Simulationsdaten mit realen Straßentests, um die Ansprechkurven vor der Serienproduktion feinabzustimmen.

Wichtigste Vorteile der modernen Fertigung von Fahrwerkskomponenten

1. Verbesserte strukturelle Integrität

Robotergestütztes Schweißen und automatisiertes Rohrbiegen gewährleisten eine gleichmäßige Spannungsverteilung und verhindern so die Entstehung von Mikrorissen im Laufe der Zeit.

2. Gleichmäßiges Dämpfungsverhalten

Automatisierte Ölbefüllsysteme gewährleisten, dass jeder Stoßdämpfer über alle Chargen hinweg den gleichen Hydraulikdruck liefert.

3. Materialoptimierung

Die Legierungszusammensetzungen werden im Hinblick auf Festigkeit und Flexibilität optimiert, wodurch Ermüdungsbrüche unter wiederholter Kompression reduziert werden.

4. Globale Kompatibilität

Die Hersteller gleichen die Produktgeometrie und die Montageschnittstellen an internationalen Motorrad- und Fahrzeugstandards an.

5. Niedrigere Lebenszykluskosten

Präzisionsgefertigte Federungsbaugruppen minimieren den Wartungsaufwand und verlängern die Austauschintervalle für Endverbraucher.

Anwendungen in verschiedenen Fahrzeugkategorien

Motorräder: Leichte Gewindefahrwerke, abgestimmt auf Stabilität und Agilität.

Fahrzeugsysteme: MacPherson- und Doppelquerlenkerachsen für Komfort und Sicherheit.

Geländefahrzeuge: Stoßdämpfer mit großem Federweg, die so konstruiert sind, dass sie Staub, Schlamm und Temperaturschwankungen standhalten.

Elektromodelle: Leichte Aufhängungen, die die Batterieplatzierung und die Drehmomentabgabe kompensieren.

Durch die Anpassung der Fahrwerksgeometrie und der Dämpfungsraten an spezifische Anwendungsfälle stellen die Hersteller sicher, dass jede Plattform eine vorhersehbare und komfortable Leistung erbringt.

Den richtigen Partner für die Fahrwerksaufhängung finden

Bei der Auswahl eines Lieferanten sollten Käufer folgende Aspekte priorisieren:

| Kriterium | Worauf Sie achten sollten |

|---|---|

| Zertifizierung | ISO 9001 / IATF 16949-Konformität für Exportvorbereitung |

| Anpassung | Möglichkeit zur Abstimmung von Spulensteifigkeit und Dämpfung auf OEM-Spezifikationen |

| Prüfgeräte | Ausdauerprüfstände, Salzsprühkammern und Vibrationsprüfgeräte |

| Flexibilität der Mindestbestellmenge | Unterstützung für Prototypen in Kleinserien und Massenproduktion |

| Materialrückverfolgbarkeit | Vollständige Dokumentation zur Stahl- oder Legierungsbeschaffung |

Ein qualifizierter Hersteller von Fahrwerksteilen sollte in der Lage sein, datengestützte Zusicherungen zu geben, nicht nur Produktmuster.

Häufige Fragen von Käufern

Frage 1: Wie kann die Leistungsfähigkeit vor einer Massenbestellung überprüft werden?

Durch Ermüdungs- und Rückprallkurventests in der Vorproduktionsphase, deren detaillierte Berichte digital geteilt werden.

Frage 2: Wie lange ist die durchschnittliche Produktionsvorlaufzeit?

Üblicherweise 30–45 Tage, abhängig vom Auftragsvolumen und der Komplexität des Modells.

Frage 3: Können Geometrie oder Branding für OEM-Kunden individuell angepasst werden?

Ja, die meisten Fabriken bieten Eigenmarken- und Strukturanpassungsdienste auf Basis von CAD-Zeichnungen an.

Frage 4: Bieten die Hersteller technische Beratung an?

Professionelle Teams helfen dabei, Federraten, Dämpfungsgrade und Materialauswahl optimal auf die Projektanforderungen abzustimmen.

Zuverlässigkeit durch herausragende Fertigungsprozesse steigern

Federungssysteme sind mehr als nur mechanische Baugruppen – sie sind die Grundlage für Kontrolle und Komfort.

Der Übergang von der manuellen Montage zur intelligenten Fertigung gewährleistet, dass jede Einheit eine wiederholbare Leistung erbringt und reduziert so die Variabilität und das Gewährleistungsrisiko für globale Vertriebspartner.

Bei Bedo konzentrieren wir uns auf die Herstellung exportfertiger Federungssysteme, die geprüfte Materialien, präzise Dämpfungsregelung und modulare Kompatibilität für verschiedene Fahrzeugmodelle kombinieren.

Unser Fertigungsprozess entspricht den ISO- und IATF-Standards und gewährleistet so Stabilität und Skalierbarkeit sowohl für OEM-Projekte als auch für Aftermarket-Marken.

Mehr über unsere Motorrad- und Automobil-Fahrwerkskomponenten erfahren Sie auf unserer Homepage oder kontaktieren Sie hier unser technisches Team.